在微创介植入医疗不断发展的今天,导管系统的性能,正在决定治疗边界的可能。PTFE内衬管广泛应用于介植入医疗导管、器械中,其机械强度、柔韧性、尺寸和公差要求、表面处理方式等都对导管系统性能有不容忽视的影响。

jMedtech从领跑国内医学涂层的舒适区跳出,投身于高端医用PTFE内衬管的研发与生产,以微米级精度(向微)、稳定制造(向稳)与广适应性(向宽)的工艺水平,将生产的PTFE内衬管打造为精益求精的成果,为复杂、且意义重大的微创医疗提供可靠选择,赢得了广大医疗器械工程师的认可和青睐。

1.领先公差 精度调控

高精度能够保证导管内部空间一致、降低管材产品组装难度,提升产品质量,使得产品操作顺畅稳定,降低手术中卡阻和组织损伤风险。

jMedtech从多个维度调控PTFE内衬管产品的公差精度。

生产设备上,jMedtech使用高端进口设备,结合丰富产研经验,优化生产线,提高生产效率的同时,也将产品精度提升一个水平;

制造工艺上,jMedtech产研团队从原材料、成型、冷却、定型等,再到环境控制,规范全流程工艺操作,调试产品精度。

项目团队采取的一系列质量控制措施,让jMedtech打造出了微米级精度的内衬管产品:

○ 内径公差 低至±0.0003”(7.6μm)

○ 壁厚公差 低至±0.00025”(6.3μm)

2.极限突破,超薄壁厚,超小内径

jMedtech是国内率先实现壁厚为0.0005”自由挤出工艺的企业。大尺寸内径(4.0-11.0mm)的PTFE内衬管也可提供超薄壁厚(WT=0.0015”/0.038mm)的产品。

拥有生产制造超小内径产品(ID=0.0039-0.0138”/0.1-0.35mm)的技术能力。

jMedtech的PTFE内衬管生产工艺,突破极限,完成一次次微小却意义深重的迭代,用精密制造奠定患者健康向好的基石,以高标准产品直达生命细微处。

二、向稳:稳控过程,提升术中可靠性

1.万级洁净车间,质量管理稳定

jMedtech严格根据ISO 13485体系运行,打造了 4000+㎡ 万级洁净车间,同时配以先进的制造设备和精密的检测仪器。

制造过程中,杰美特从投料到包装全程在万级洁净车间进行,用细节把控产品稳定质量。

建立严苛的质量管理体系,以国际标准控制每一个生产环节。

从订单需求分析——生产工艺调试——生产过程控制——产品出货检验等,每个步骤有明确的质量标准与责权划分,保障产品质量的稳定可靠。

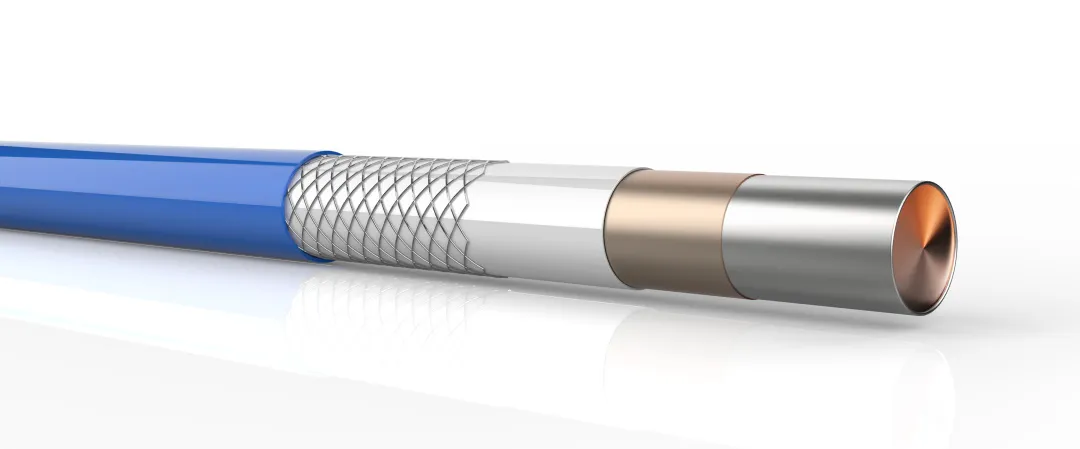

2.先进蚀刻技术,表面性能稳定

PTFE内衬管自身表面能低,使其无法与其他器械配件形成有效且持久的结合力,产品之间可能出现分层/剥离,进而影响下游医疗器械的产品质量。

针对这一问题,jMedtech采用独有的表面蚀刻技术来改变PTFE内衬管的表面性能,大幅改善了PTFE 的表面粘合性。

在客户应用过程中,我们通过测试组装产品的剥离力观察到相比于其他品牌产品,杰美特PTFE内衬管蚀刻技术能给成品管材带来更好的粘合效力,提升管材的抗拉能力,不易分层,让客户管材产品性能更稳定。

三、向宽:灵活定制,覆盖更多应用可能

1.多工艺,多维度,全覆盖

目前, jMedtech的PTFE内衬管在种类和规格上实现了全覆盖。

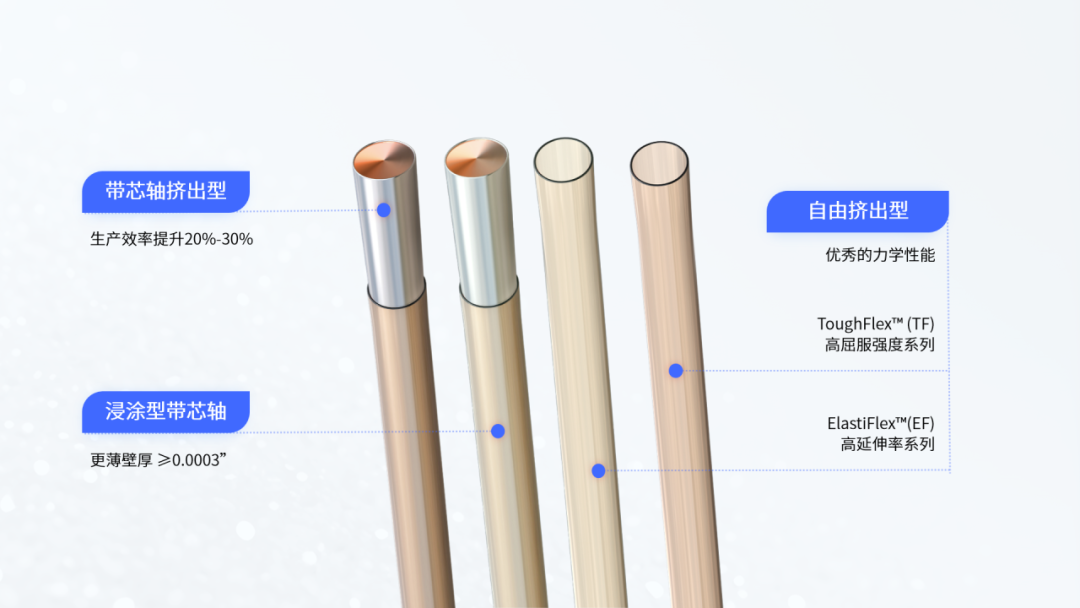

掌握三种PTFE内衬管生产工艺——自由挤出工艺、带芯轴挤出工艺和浸涂工艺,并能够在内径、壁厚、公差等关键指标上灵活调节。

实现尺寸、性能等多个维度的特性定制,充分满足客户从极小管径到大管径等各种需求。

可定制的尺寸范围:

可定制性能:

○ 高屈服强度系列

○ 高延伸率系列

○ 蚀刻效果

... ...

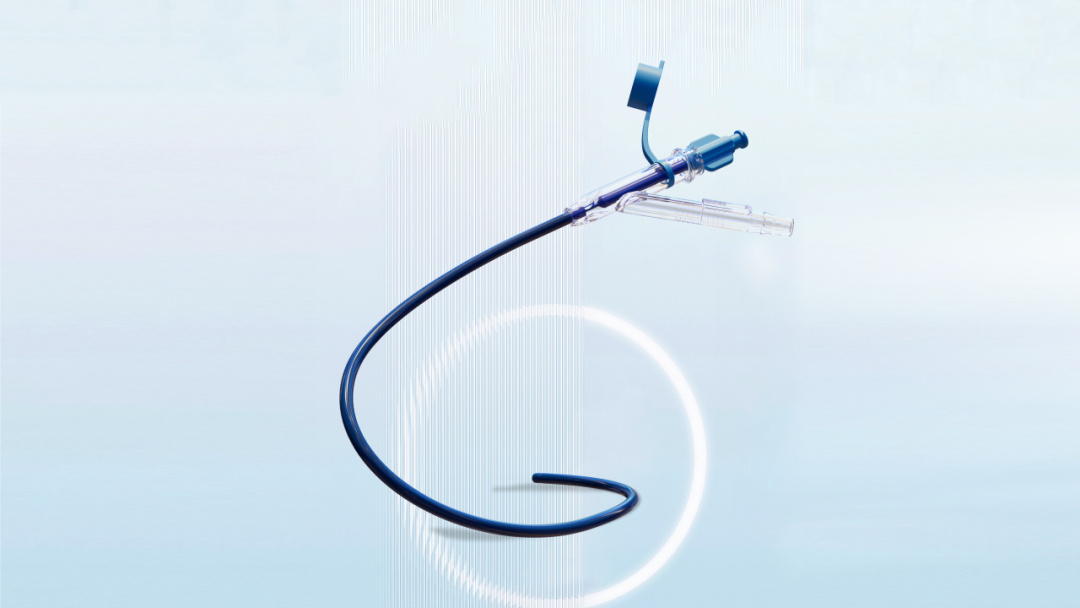

2.拓展临床应用,服务创新需求

在不断扩宽生产尺寸、性能的同时,杰美特项目团队在服务客户的过程中,也协助客户攻克一个个的技术难题。

如在验证杰美特PTFE内衬管在客户的被动泌尿鞘研发项目中的可行性时,杰美特团队采用创新思路为客户解决其技术瓶颈,推进项目进展,降低研发成本。

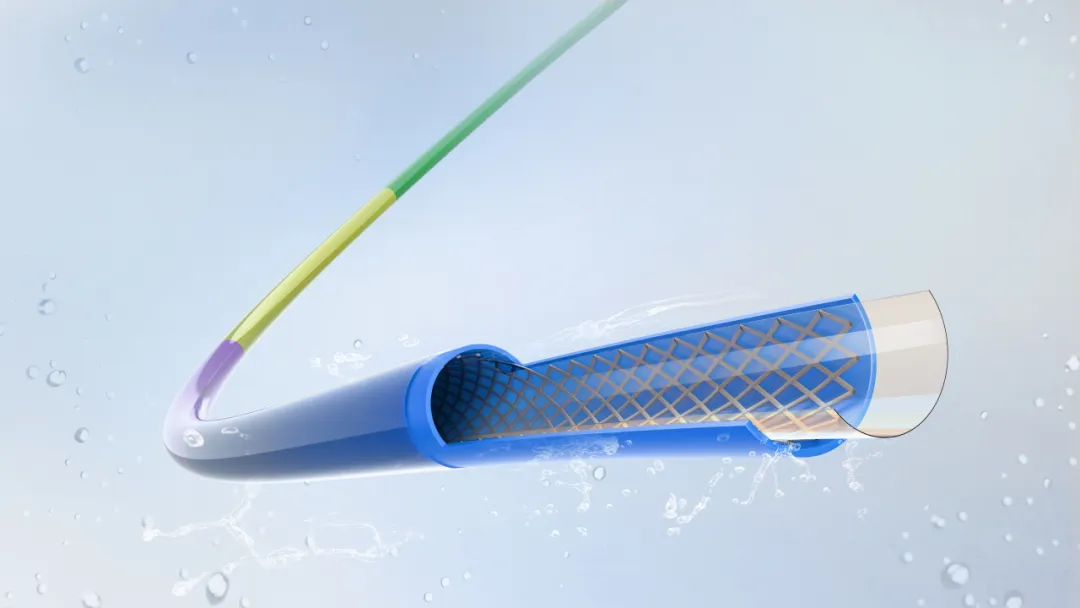

此外,杰美特的PTFE内衬管也广泛应用在心血管介入(微导管、抽吸导管、引导导管、支撑导管等)、神经介入(神经抽吸导管、神经微导管、远端通路导管、导引导管等)、泌尿介入导管(可调弯导管)等领域,已经通过200+客户的产品验证,帮助客户打造更高端、有竞争优势的介植入产品。

在各类医疗器械不断创新优化的时代,PTFE内衬管早已不仅是一个生产“零件”,而是连接器械操作性能与患者健康的一环。

jMedtech秉承“材料亦是医疗核心”的理念,以更精准的制造、更稳定的品质、更宽广的适配性,持续向微、向稳、向宽,用医用材料精品,回馈行业伙伴的信赖与关注。